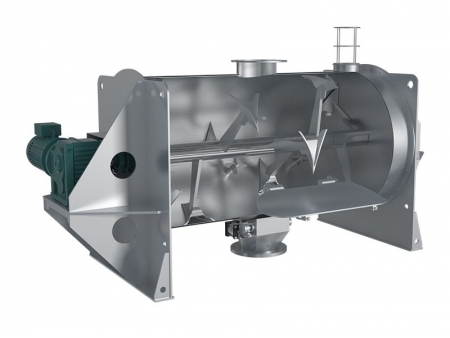

Misturador tipo arado

Misturador industrial horizontal para misturar pós, granulados e pastas

O misturador tipo arado é um misturador horizontal industrial especialmente concebido para misturar pós, granulados e pastas. O misturador tipo arado da S&L consiste num tambor cilíndrico, unidade de acionamento, elementos de mistura em forma de arado montados num eixo horizontal e hélices de alta velocidade. Os misturadores tipo arado funcionam com base no princípio de um leito fluidizado gerado mecanicamente com movimento tridimensional do produto. Em funcionamento, o eixo gira a uma velocidade mais elevada, as ferramentas de mistura projetam e lançam o material para longe da parede para o espaço livre numa direção cruzada e, inversamente, de volta.

O arado separa e eleva o produto num movimento tridimensional, enquanto o número e a disposição das ferramentas garantem a agitação para a frente e para trás ao longo do comprimento do recipiente. Quando o material passa pelas hélices de alta velocidade, é cortado e espalhado pelas lâminas, conseguindo uma mistura uniforme em pouco tempo. As hélices ajudam a remover grumos na matéria-prima, picam aditivos pastosos e evitam a formação de aglomerados na adição de líquidos.

- Químicos: pós químicos, pós corantes

- Cosméticos

- Baterias: Materiais de baterias

- Indústria farmacêutica: pós químicos

O misturador tipo arado S&L é ideal para misturar pós e pós, partículas e pós, assim como pós e pequenas quantidades de aditivos líquidos.

Pressão/vácuo no interior do misturador, capa para resfriamento ou aquecimento

| Volume bruto (L) | Volume efetivo (L) | Dimensões gerais(mm) | Velocidade do duto (rpm) | Peso aproximado (kg) | ||

| A (comprimento) | B (largura) | C (altura) | ||||

| 100 | 40-60 | 1400 | 950 | 1100 | 200 | 400 |

| 300 | 120-180 | 1900 | 1100 | 1300 | 162 | 700 |

| 500 | 200-300 | 2000 | 1250 | 1500 | 145 | 865 |

| 1000 | 400-600 | 3200 | 1500 | 1900 | 134 | 2000 |

| 1500 | 600-900 | 3600 | 1600 | 1950 | 126 | 2300 |

| 2000 | 800-1200 | 3800 | 1700 | 2050 | 121 | 3100 |

| 3000 | 1200-1800 | 4200 | 1900 | 2300 | 106 | 3800 |

| 4000 | 1600-2400 | 4500 | 2100 | 2400 | 94 | 4800 |

| 5000 | 2000-3000 | 4800 | 2150 | 2600 | 85 | 5900 |

| 6000 | 2400-3600 | 5000 | 2250 | 2650 | 78 | 6400 |

| 8000 | 3200-4800 | 5600 | 2350 | 2650 | 67 | 7900 |

| 10000 | 4000-6000 | 6100 | 2550 | 2900 | 60 | 10500 |

| 12000 | 4800-7200 | 6700 | 2650 | 2820 | 54 | 13300 |

| 15000 | 6000-9000 | 7300 | 2750 | 2970 | 48 | 14600 |

| 20000 | 8000-12000 | 8100 | 2900 | 3162 | 38 | 18900 |

| 25000 | 10000-15000 | 8500 | 3100 | 3250 | 30 | 20000 |

| 30000 | 12000-18000 | 9000 | 3300 | 3300 | 25 | 23000 |

-

Unidade de acionamento

Os misturadores padrão são acionados diretamente por uma caixa de engrenagens, que proporciona alto torque, confiabilidade e baixo ruído. Por outro lado, os equipamentos de mistura em grande escala utilizam uma combinação de caixa de engrenagens e transmissão por correia para proteger os componentes da transmissão em caso de situações inesperadas. -

Hélices de alta velocidade

As hélices distribuídas uniformemente dentro do cilindro, quando funcionam a alta velocidade, não só dispersam os materiais axialmente, como também fazem com que os materiais fluam ao longo da circunferência do corpo cilíndrico. A hélice central desempenha uma função auxiliar de mistura e ajuda a dispersar e desagregar os materiais aglomerados. -

Injeção de líquido

Um bocal atomizador pode ser adicionado acima das hélices para realizar a adição e mistura do líquido. Devido à menor densidade do material nesta posição sob a ação de cisalhamento das hélices, o líquido atomizado é mais facilmente incorporado na mistura com o pó. -

Capa de aquecimento/resfriamento

Vários tipos de capas podem ser adicionadas ao corpo externo do misturador, permitindo o resfriamento ou aquecimento do material através da injeção de materiais frios ou quentes nas capas. O resfriamento é normalmente conseguido através da injeção de água industrial nas capas, enquanto o aquecimento pode ser conseguido através da introdução de vapor ou óleo térmico. -

Válvula de descarga

Geralmente, é adotada uma válvula pneumática tipo flipper. A válvula de arco circular está firmemente encaixada no cilindro, nivelada com a parede interna do cilindro e livre de fenômenos de acúmulo de material e cantos mortos para mistura. A vedação confiável do tipo tira de borda garante que não haja vazamentos durante aberturas e fechamentos frequentes. -

Vedação do duto principal

Ao misturar pós ultrafinos, o uso de um novo tipo de vedação equilibrada e vedação de embalagem aumenta a estanqueidade e impede o fluxo de gás e pó entre o interior e o exterior do recipiente de modo eficaz

Capa

Após adicionar um revestimento (fabricado de acordo com as normas para recipientes sob pressão), este misturador tipo arado transforma-se numa máquina versátil de mistura e secagem que combina os processos de reação, secagem e mistura. Pode substituir os processos tradicionais na indústria química e outras indústrias, melhorando significativamente a qualidade do produto e a capacidade de produção.

No processo de mistura de materiais de baterias de lítio, como precursores ternários, o misturador tipo arado é uma escolha essencial. O misturador tipo arado consiste num duto principal horizontal, arados ou misturador de pás com distribuição de equilíbrio estático razoável como componentes de mistura. O corpo cilíndrico contém uma ou mais portas de alimentação, uma porta de exaustão, uma porta de descarga central, etc. As duas faces finais do cilindro são fixadas por placas laterais. Na indústria, vários conjuntos de hélices são frequentemente usados no processo de mistura, e o sistema de acionamento de potência é projetado separadamente do cilindro. Com a ação combinada dos arados e hélices, este misturador cria um movimento centrífugo e convectivo para o pó, alcançando uma mistura completa em pouco tempo. É amplamente utilizado na indústria de baterias de lítio.

- O Misturador tipo arado S&L é um equipamento de mistura de alta potência com elevada eficiência de mistura.

- A porta grande facilita a manutenção do equipamento.

- Integra funções de mistura, secagem e reação, podendo ser utilizado como um sistema completo de mistura.

- Como misturador horizontal, ele pode atingir grande rendimento de mistura e processar grandes quantidades em lotes.

- É um sistema de mistura horizontal fácil de manter e com grande rendimento.

- Possui três motores, que podem atingir uma operação de alta potência.

- Os dois arados laterais realizam a mistura por convecção, o que garante uma mistura uniforme e de alta precisão.

- Uma máquina de alimentação a vácuo pode ser instalada na parte superior para alimentação automatizada.

- Um coletor de pó também pode ser instalado na parte superior para reduzir as emissões de fumaça e pó e minimizar os danos aos operadores.

- Para mais informações sobre a estrutura, consulte a nossa equipe técnica.

- Método de mistura contínua ou mistura em lote: O processamento em lote permite a rastreabilidade.

- Tamanho do lote: É importante encontrar o equilíbrio certo, pois um lote excessivamente grande pode resultar numa mistura irregular.

- Tempo de mistura: Tempos de mistura mais curtos resultam em custos de processamento mais baixos e menor degradação de materiais sensíveis. No entanto, é necessário encontrar um equilíbrio entre a uniformidade da mistura e o tempo de ciclo.

- Consumo de energia: A eficiência energética é crucial. A S&L tem uma vasta experiência na criação de sistemas de mistura energeticamente eficientes.

- Descarga fácil: A capacidade de descarga é uma das principais funcionalidades dos misturadores descontínuos. É essencial garantir a descarga completa do material misturado, sem deixar resíduos.

- Limpeza fácil: A limpeza adequada é vital para um equipamento voltado à mistura de diferentes materiais. Os misturadores industriais da S&L são integrados com sistemas CIP (Clean-in-Place) para facilitar a limpeza. Ao selecionar um sistema de mistura, informe os nossos especialistas técnicos sobre as suas necessidades. Eles fornecerão recomendações adequadas para minimizar os seus custos de aquisição e maximizar a eficiência do equipamento.