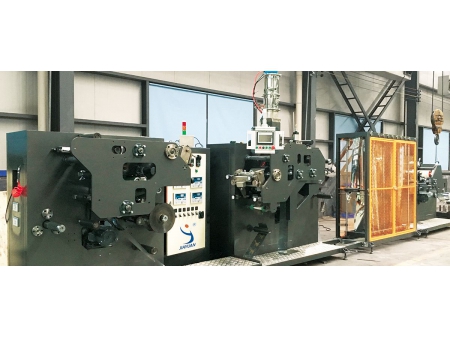

Linha de Produção de Embalagem com Materiais em Pó

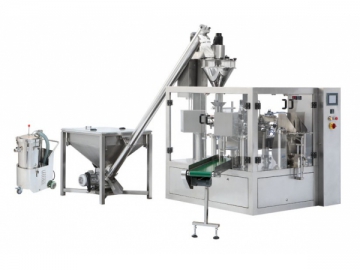

A linhade produção de embalagem com materiais em pótem uma estrutura estável e bonita e tem uma grande capacidade de enchimento. Opainel de controle localizado no lado direito da máquina pode exibir os errosclaramente. Ecrã sensível ao toque, sistema de controlo eléctrico e PLC bemcomo uma interface intuitiva tornam a operação fácil.

Esta linha de produção de embalagem com materiais em pó pode verificar aexistência de sacos ou bolsas e materiais de enchimento e verificar se asbolsas/sacos estão abertas ou não quando a máquina estiver funcionando. Se nãohouver sacos ou material de enchimento ou estiverem os sacos abertos, a máquinairá soar um alarme e imediatamente parar o funcionamento. Isto reduz odesperdício dos sacos.

Adicionalmente, quando a pressão do ar é baixa, a máquina irá soar um alarmeautomaticamente. Colaboradores autorizados podem abrir as portas de segurança,trabalhar e ligar de novo a máquina quando o alarme parar e o interruptor desegurança estiver ligado. Deste modo, o equipamento torna mais fácil de seroperado.

Todas as peças que entram em contacto comos materiais de enchimento são feitas de aço inox 304, prevenindo acontaminação. As portas de segurança são feitas de molduras de liga de alumínioe a superfície da máquina pode ser limpa com água e pano. Rolamentos importadosfeitos em engenharia plástica e com bombas de vácuo funcionam bem semlubrificação. Esta máquina é assim amiga do ambiente.

Parâmetros e Especificações:

| Modelo | MR8-200F |

| Tipo de Saco/Bolsa | Saco portátil, bagagem de Mão, saco de fecho, saco de borda com 4 lados, Saco de borda com 3 lados, saco de papel, bolsa em bico e bolsa do tipo almofada lisa, etc. |

| Tamanho de saco | L:80~200mm C:100~300mm |

| Alcance de enchimento | 5-2500g |

| Velocidade | 25-60 sacos/min (A velocidade depende do produto e do peso de enchimento) |

| Precisão de embalagem | Erro≤±1 |

| Potência total | 3.6Kw |

| Aplicação | Glutamato, Leite em pó, açucar de uva, Pó de lavagem, Condimentos químicos, Açucar refinado, pesticida, fertilizante, etc. |

| Equipamento de medição corolária | Máquina de enchimento automática, Trasportadora de pó |

Enchedoracom Broca EC-500

Especificações e parâmetros

| Metodo | Balança e sensor e enchimento com broca |

| Peso de embalagem | 10-500g(Trocar acessório) |

| Precisão | Peso de Embalagem ≤100g erro≤±0.5-1g,100-1000g erro≤±0.5%-1% |

| Velocidade | 20-60 sacos/min |

| Funcionamento | TriFásico380V(ou Fásico220V)50-60Hz |

| Potência total | 1.1KW |

| Dimensões | 800*750*1800mm |

| Volume de Funil | 39L (60L para funil grande) |

Rosca TransportadoraEC-6-1

| Modelo | BJ-6-1 |

| Potência | 1.1KW |

| Habilidade transportadora | 2.4culemeter /h |

| Voltagem | 380V |

| Peso bruto | 300KG |

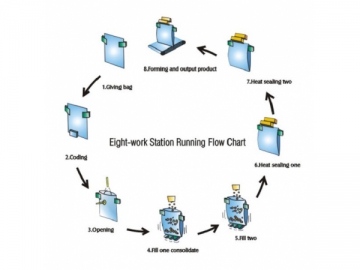

Processos deTrabalho:

Há 8 processos no processo de embalagem.

Processo 1: Colocação de Saco

Existem muitos sacos no contentor de sacos, e este podemover-se para cima e para baixo para tornar mais fácil a capturação de sacospara alimentação automática.

Processo 2: Impressão de Dados

Quando o saco é girada na segunda estação, os dados serão impressosautomaticamente no saco.

Processo 3: Abertura

Quando o saco chega à terceira estação, o fecho será automaticamente aberto.Entrará então ar no saco.

Processo 4: Enchimento

Um detector irá verificar se o saco está aberto ou não. Materiais deenchimento irão entrar se o saco estiver totalmente aberto, caso contrário osmateriais não vão entrar.

Processo 5: Forma, enchimento com nitrogénio

A forma do saco vai ser ajustada e nitrogénio irá ser assoprado para dentrodo material para manter os materiais frescos durante mais tempo.

Processo 6: Selagem a quente 1

Se houver materiais no saco, a selagem a quente irá serfeita automaticamente.

Processo 7: Selagem a quente 2

De forma a atingir uma selagem de elevada qualidade, uma segunda selagem seráfeita.

8. Saída

Dá-se então a saída do produto final.

::

1: Colocação de dados

2: Impressão de dados

3: Abertura

4: Enchimento

5: Forma, enchimento com nitrogénio

6: Selagem a quente 1

7: Selagem a quente 2

8. Saída

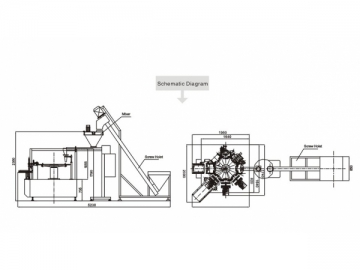

Desenhodo Sistema