Linha de produção de argamassa seca com transporte pneumático

A linha de produção de argamassa seca com transporte pneumático da CONLY é desenhada para elevar a sua eficiência de produção.Graças à extraordinária automação fabril, a nossa linha de produção de materiais de construção only requires four operatives for entire workflow. Nos últimos 5 anos, mais de 300 máquinas de controlo computorizado para argamassa seca foram vendidas para todo o mundo, incluindo empresas de renome como a BASF, SANTAFILE, e MEICHAO, etc.

Vantagens

1. Sistema de transporte pneumático inteligente

Este sistema inteligente possui uma patente nossa. Contendo um PLC e ecrã tátil, este dispositivo permite ao nosso sistema de processamento de materiais de construção combinar na perfeição as funções da dosagem automática e transporte pneumático.

Os materiais são transportados num sistema de tubagem totalmente selado. Está disponível um sistema CIP para não se preocupar com a limpeza. Por forma a minimizar a abrasão do material nas tubagens, adotámos cantos de cerâmica.

2. Eficiência excecional

A nossa linha de produção de argamassa seca é colocada verticalmente, e existe um tanque de transporte pneumático (patenteado) com função de dosagem que é colocado na base dos silos. Os materiais são transportados diretamente para os silos através de ar comprimido para uma produtividade otimizada. Estes materiais doseados são então transportados para o misturador, para os silos dos produtos finais, para a secção de embalamento, etc.

Uma estrutura simples, uma manutenção fácil e um transporte simples é o que pode esperar do nosso misturador de argamassa seca.

3. Precisão

Todo o processo de produção é implementado de forma automática, sendo controlado por instrumentos ou computador. Especialmente indicado para o transporte dentro de oficinas, o nosso sistema de transporte inteligente permite ajustes para uma adaptação perfeita às suas tecnologias de fabrico, resultando numa precisão e simplicidade sem rival.

Componentes principais

1. Sistema de armazenagem e alimentação

A produção de argamassa seca requer cimento, cinzas, areia, carbonato de cálcio e alguns aditivos. O cimento e cinzas são introduzidos por betoneiras, mas a colocação da areia e outros materiais é auxiliada pelo sistema de transporte pneumático. O silo com estrutura de aço para os materiais podem ser personalizado. O indicador de nível é também instalado para uma leitura automática.

2. Sistema de dosagem e pesagem

Na nossa linha de produção de argamassa seca existem dois sistemas de dosagem e pesagem. A Escala A é concebida para pesar os principais materiais que se incluem nos códigos A1, A2, A3, A4, A5 e A6. O valor de proporção pode ser pré-configurado através do ecrã tátil e cada material é introduzido através de um transportador de parafuso exclusivo. A colocação dos seguintes materiais é automaticamente ativada quando os materiais prévios chegam ao valor pré-definido.

A Escala B possui uma escala de pequena amplitude para a medição dos aditivos (B1, B2, B3, B4). O processo é igual ao dos materiais principais.

3. Sistema de transporte

A função da Escala A e B não é apenas a pesagem mas também o transporte. Depois de pesar, a devida pressão será exercida nestes dois tanques, variando esta pressão de 0.12 a 0.3mpa de acordo com as diferentes propriedades do material. Os materiais são transportados para os silos na via do meio através do transporte pneumático de fase densa. A criação de camadas ocorre a uma parte dos materiais no tubo de transporte.

4. Sistema de mistura

O sistema de mistura pode ser selecionado com base nos seus requisitos e propriedades do material. O nosso misturador de pás de duplo eixo é frequentemente uma escolha vista na indústria do fabrico de argamassa seca. Este sistema de mistura envolve a utilização de dois eixos verticais de mistura do mesmo tamanho. Estes rodam inversamente à mesma velocidade.

Ainda, colocamos especialmente uma pá no eixo de mistura, onde os materiais de mistura na direção radial, na direção da tremonha e direção do eixo. O ciclo combinado oferece benefícios importantes, como a mistura uniforme em tempo reduzido.

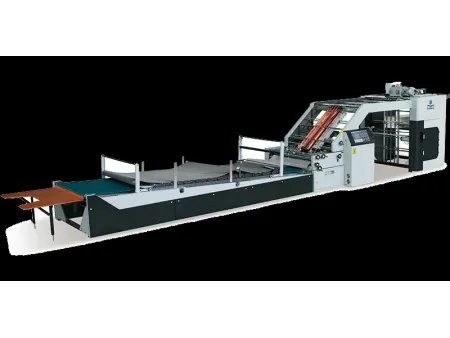

5. Sistema de embalamento e pesagem

Oferecemos a ensacadeira de saco valvulado e saco aberto. A seleção é determinada pelos nossos requisitos. A máquina de embalagem para sacos valvulados oferece a selagem automático, e a máquina de embalagem para sacos abertos requer uma máquina para selagem dos sacos.

Tamanho saco: 18-50kg (Ajustável)

Velocidade de embalamento: 3-4 sacos/min

Capacidade da máquina de selagem a vácuo: 500-1000kg/saco

Velocidade da máquina de selagem a vácuo: 5 sacos/hora

6. Sistema de limpeza do pó

Na nossa linha de produção de argamassa seca, colocamos filtros de tecido de pulse jet com uma ventoinha na direção da alimentação e secção de embalamento. A área do filtro varia de 7 a 48m2/min. O cartucho do filtro tipo dobrável é feito de tecido não-tecido de poliéster, oferecendo uma impressionante área de filtragem. O controlo tipo pulse no sopro reverso está disponível para aumentar a colecta do pó.

No topo dos silos, adotamos um colector de pó tipo cilindro, oferecendo uma capacidade de filtragem de 7-24m2/min. O controlo do pulso no sopro reverso também está disponível. O PLC e ecrã tátil é empregue para controlar com precisão cada processo. Os componentes eletrónicos, que são fornecidos pela Omron e Schneider, são responsáveis pela operação fácil e fiável. A Internet é de acesso fácil.